Chemisch boten bouwen

Tijdens de bouw van een boot is de loods één grote chemische fabriek. Het maken van een polyester is een chemische reactie, waar veel bouwers erg handig mee zijn, zonder te weten hoe het eigenlijk werkt. Na aanleiding van vragen uit de loods, schrijf ik dit verhaal. Vooral plakkers zullen veel woorden herkennen uit de loods, maar nu in een chemische context.

In dit verhaal zal ik proberen uit te leggen welke reacties er precies plaatsvinden en waarom er voor deze stoffen en reacties gekozen is. Daarnaast zullen er een aantal misverstanden de wereld uit geholpen worden.

Het bouwen van een boot begint met het kopen van hars. Hars wordt geleverd in 220 kg vaten door Euro-resins een dochteronderneming van DSM. In deze vaten zitten drie componenten:

- Pre-polymeer is een polyester en wordt geleverd in twee typen: iso en ortho. Iso hars is duurder en kan beter tegen water en UV-licht. De romp van boten wordt vaak van Iso-hars gemaakt, terwijl de rest van ortho hars wordt gemaakt.

- Styreen wordt gebruikt voor de polymerisatie die we zelf doen in de loods.

- Kobalt is een katalysator, die slechts zorgt dat de reactie sneller gaan, maar doet zelf niet mee aan de reactie. Kobalt zorgt voor de blauwe kleur (kobalt blauw) van het hars, en kleurt tijdens de reactie langzaam groen.

Bij DSM in Geleen maken ze voor ons al een polyester pre-polymeer. Een polyester wordt in ons geval gemaakt van een di-zuur en een diol. De structuur formule van beide stoffen is hieronder weergegeven en een schematische weergave.

| Naam | Structuur formule | Schematische weergave |

|---|---|---|

| Ortho-ftaalzuur |  |

|

| Iso-ftaalzuur |  |

|

| Ethaan-diol |

Het is onbekend welk diol precies gebruikt wordt, maar het zou maar zo eens ethaan-diol kunnen zijn.

Een diol en een dizuur kunnen via een polycondensatie een polymeer vormen:

Deze polycondensatie reactie vormt uiteindelijk lange polyester ketens:

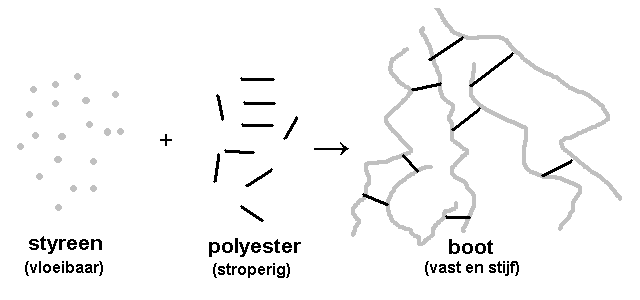

Wij doen in de loods geen polycondenstatie en maken ook geen polyester. Wij maken van het styreen polystyreen, via radicaal polymerisatie. Radicaal polymerisatie is een andere methode om polymeren te maken. We gebruiken daarvoor twee stoffen:

| Naam | Structuur formule | Schematische weergave |

|---|---|---|

| MEKP |  |

|

| Styreen |  |

MEKP (Methyl-Ethyl-Keton-Peroxide) kopen we van DSM. MEKP valt heel eenvoudig uit elkaar in twee radicalen. Radicalen zijn zeer reactief en reageren met vrijwel alles. Het reageert ook met jezelf, daarom voelt het branderig aan als je het aanraakt, maar het reageert ook met je DNA. Het is daarom ook met stip de gevaarlijkste stof uit de loods.

Styreen geeft die typerende geur, die elke plakker direct herkent.

Styreen kan polystyreen vormen via een kettingreactie als het wordt geïnitieerd door een peroxide.

De radicaal wordt doorgeschoven naar het volgende element die vervolgens opnieuw kan reageren:

Uit eindelijk vormt zich via deze kettingreactie een polystyreen keten:

Bij deze reactie komt warmte vrij. Als er erg veel initiator wordt toegevoegd kunnen de temperaturen oplopen tot honderden graden Celsius en ontbranden allerlei stoffen spontaan.

Styreen is niet het oplosmiddel, maar doet echt mee in de reactie. Het geplakte product hoeft dan ook niet te drogen, maar moet alleen reageren.

Nu doen ze bij DSM iets heel handigs: ze zetten op het eind van de polyesterketens een styreen-achtige groep die ook meedoet aan de radicaal reactie:

Dit zorgt ervoor dat de lange polystyreenketens verknoopt worden door de polyester ketens. Dit levert een groot netwerk:

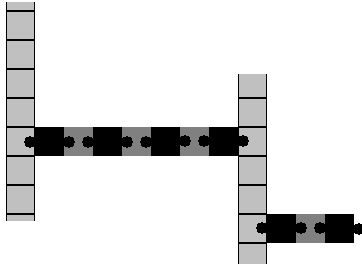

Wij maken in de loods een groot netwerk zoals hieronder schematisch is weergegeven:

Uiteindelijk is elk bootonderdeel 1 groot molecuul geworden. Een waterrat bestaat uiteindelijk dus maar uit slechts 7 moleculen: romp, dek, 2 interieurdelen, 2 langsverstijvingen en een ankerbak.

Nu kun je, je afvragen waarom zo een ingewikkelde methode met verschillende reactiesnodig is. De reden is hiervoor is dat we een aantal specifieke eisen stellen aan het materiaal:

- We moeten het hars zelf in een vorm maken samen met het glasvezel. DSM mag zelf geen netwerk maken, want dat is een vaste stof en is niet meer door ons te verwerken.

- De hars moet stroperig zijn zodat het niet van de mal afstroomt. Polyester zijn ketens van enkele honderden of duizenden elementen. Korte ketens zijn vloeibaar, terwijl lange ketens vaste stof zijn. DSM maakt de ketens precies zo lang dat het stroperig is.

- Het moet uiteindelijk een netwerk worden, want dat veel stijver dan een gewoon polymeer met alleen ketens. Een autoband en een condoom zijn gemaakt van hetzelfde materiaal, maar een autoband is netwerk en een condoom niet. Daarom kun je een condoom opblazen en is een autoband erg stijf.

Helaas heeft deze manier van boten bouwen een nadeel: er kan osmose optreden. Osmose is het uit elkaar vallen het polyester. De polycondensatie reactie loopt weer terug:

Hiervoor is wel water nodig, daarom beschermen we de boot tegen water met gelcoat aan de buitenkant en verf aan de binnenkant.

We moeten wel met twee verschillende typen polymeer werken. DSM moet korte (stroperige) ketens leveren die niet meer reactief zijn, zodat ze niet langer meer worden, maar wel verder kunnen reageren in de loods. Vandaar dat we in de loods verder gaan met het andere polymerisatie principe. Er zijn namelijk maar twee polymerisatie principes en polycondensatie is altijd gevoelig voor osmose.